勀傑科技團隊 翻譯/整理

電動車電池組由數千個獨立的電池組成,而這些電池的電極每個都含有數百萬個粒子。在充電和放電過程中,這些粒子必須共同工作;每個單獨的粒子都必須按照預期運行,而它們必須共同保持一致的電化學特性,以充分使用電池的容量。

陰極材料及其前驅物的粒徑分佈和微觀結構對電池的能量密度和安全性至關重要,這意味著在生產過程中需要嚴格監控這些粒子的品質。掃描式電子顯微鏡(SEM)被用於製造過程的品質控制,以識別原材料以及其中間產品的品質變化。透過提供直觀的表面形貌和統計數據,SEM在陰極粒子品質控制過程中發揮著重要作用。

本篇應用說明使用一種能夠省時的SEM自動化方法,用於NCM(鎳鈷錳氧化物)陰極及其前驅物,展示了這種方法如何幫助陰極材料製造商加速品質的檢查(QC)程序。這種自動化解決方案可以提高工廠生產率來節省成本。

SEM應用在陰極材料品質控制的例子

下圖顯示了一種NCM陰極粉末的生產過程。NCM陰極材料會將鋰鹽與額外的前驅物混合後,通常通過水熱處理後跟著共沉澱的步驟進行燒結。經過燒結後,聚集的顆粒通過研磨步驟破碎成所需的粒徑。

NCM陰極前驅物粒子的品質控制

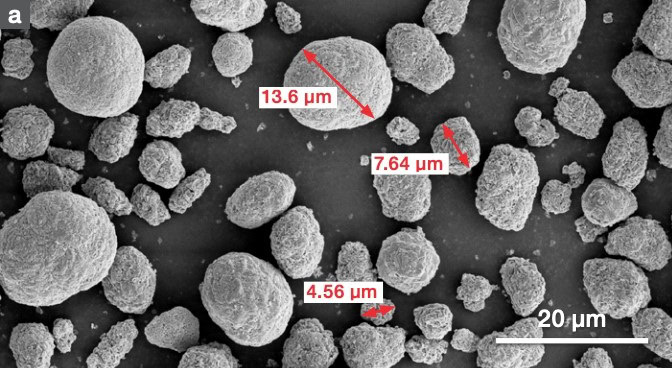

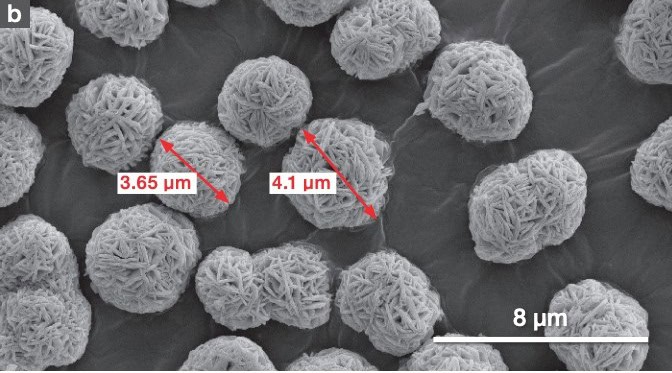

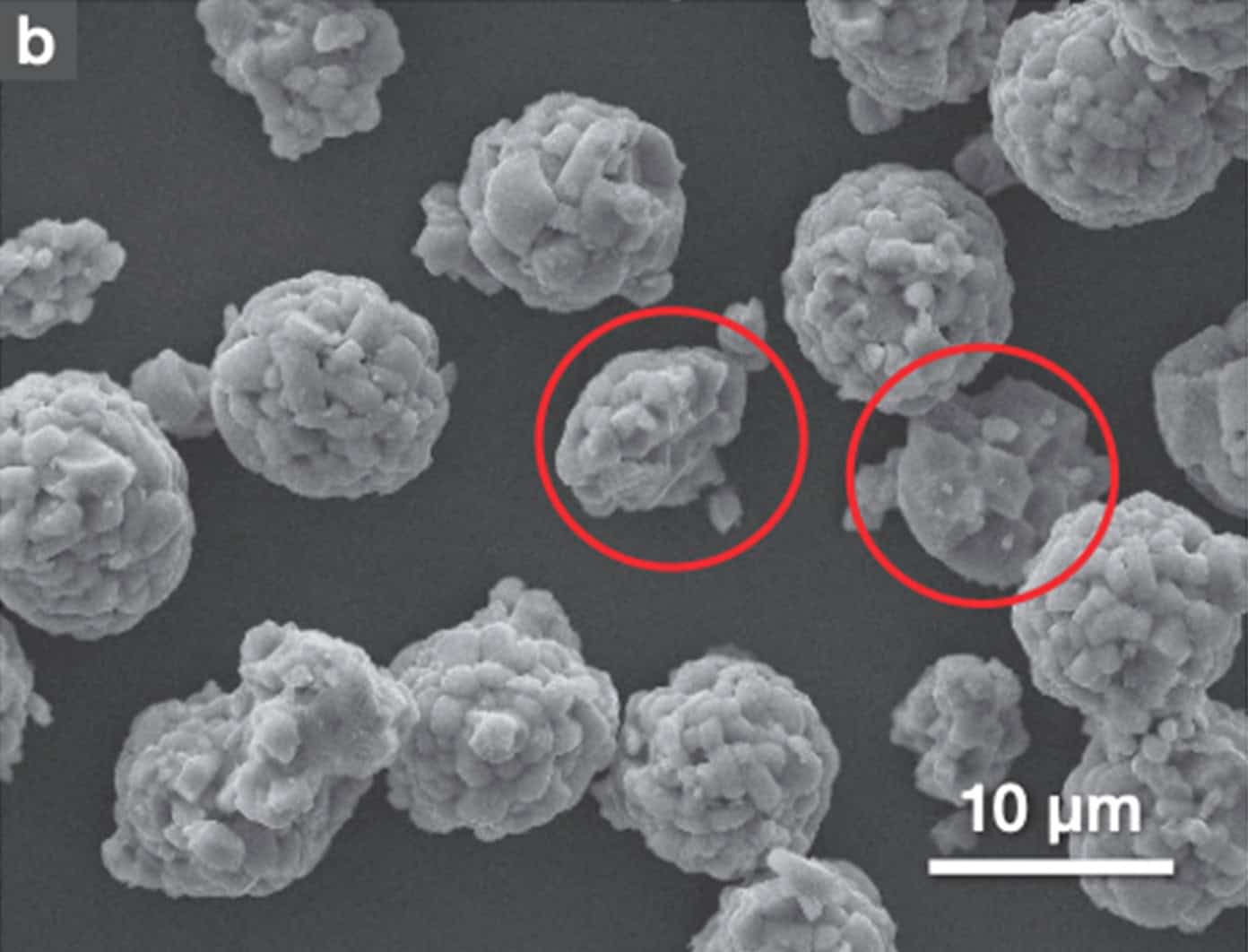

最終NCM粒子的形態和顆粒結構取決於前驅物粒子的顆粒結構以及燒結過程,這意味著在其生產過程中檢查前驅物的品質十分重要。品質工程師在前驅物品質控制期間尋找兩個主要結構特徵:尺寸分佈和表面結構。通常,具有狹窄粒徑分佈的前驅物可以更快地鋰化,從而產生更好的晶體性。狹窄的粒徑分佈和良好定義的層狀結構也導致更好的電化學性能。下圖顯示了通過不同合成過程製備的前驅物粒子的SEM圖像。圖A.顯示了一個粒徑分佈寬的前驅物樣品,直徑範圍為4.5到13.6微米。圖B.顯示了一個粒徑分佈狹窄且具有多孔表面結構的前驅物。插圖顯示了由Thermo Scientific™ Phenom™ ParticleMetric軟體確定的粒子尺寸分佈。

NCM陰極材料的品量控制

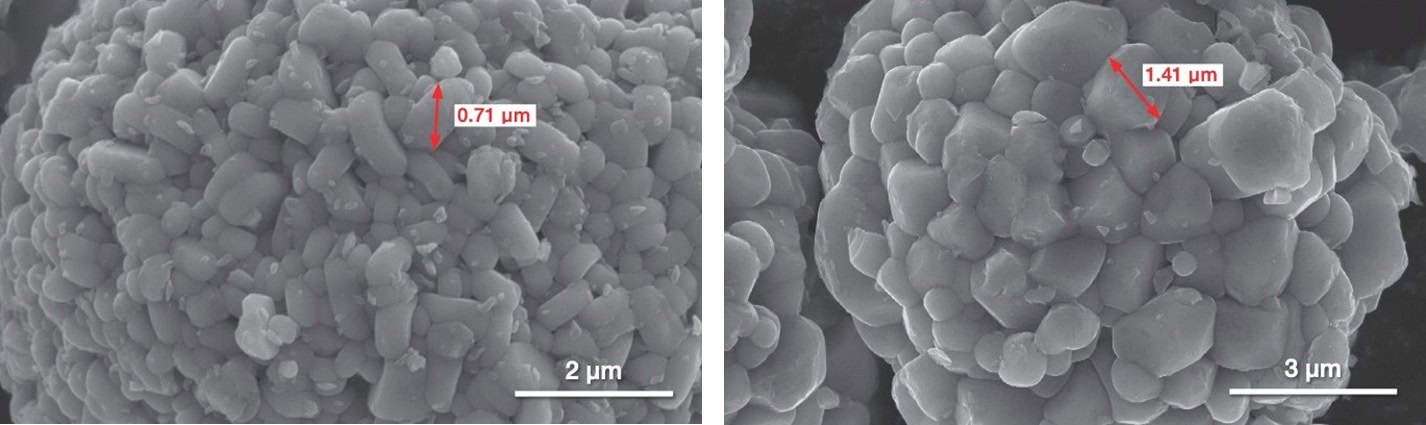

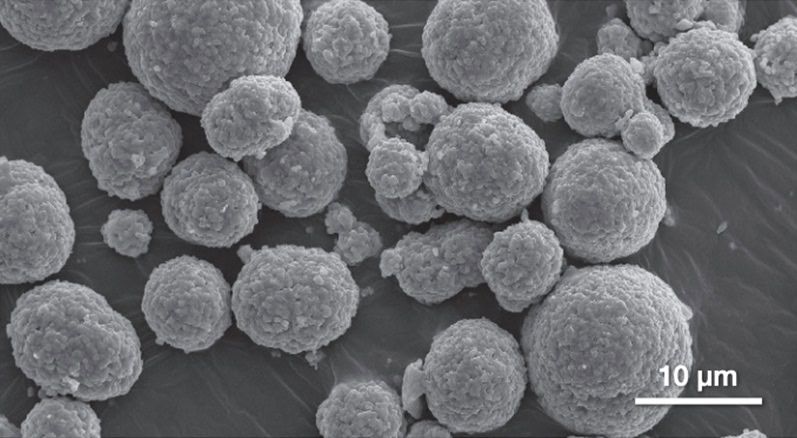

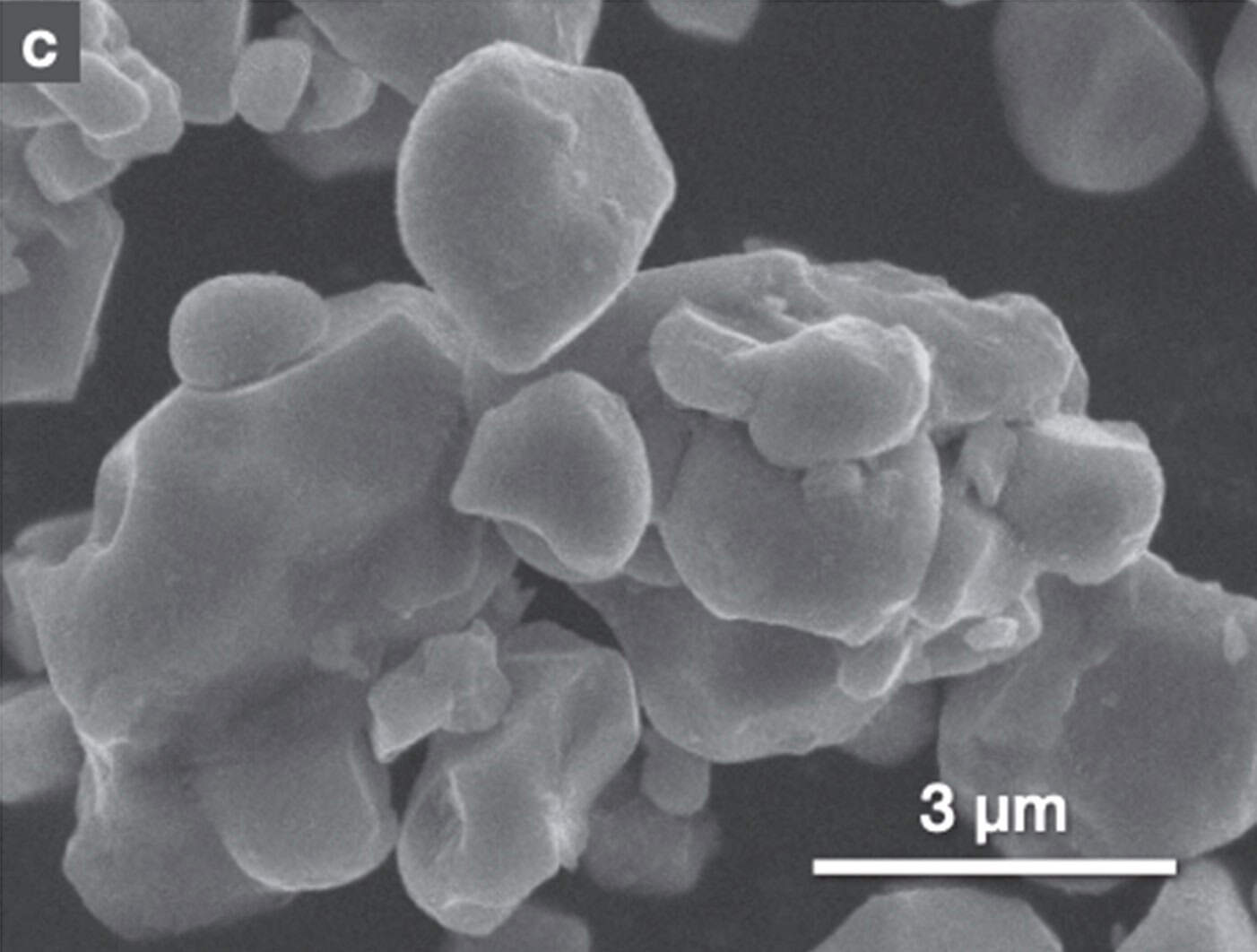

在NCM陰極的品量控制過程中,對一次和二次粒子特性進行表徵是一個重要步驟。如下圖所示,NCM陰極通常被合成為球形多晶粒子(稱為二次粒子),由許多一次晶體組成。

在陰極材料充放電過程中,當每個一次晶體經歷鋰離子的插入和離開過程時, 二次粒子出現裂開現象。在這個過程中,每個一次晶體的體積會發生變化,這是粒子開裂的主要原因。開裂的粒子會加劇內部電池反應,並降低電池的壽命週期,因此一次晶體的表徵對於整體NCM分析來說非常重要。

上圖顯示具有寬廣的NCM二次粒子尺寸分佈,這導致較低能量密度。整體而言,確認前驅物顆粒結構處於預期值範圍內,有助於確保最終的陰極粉末符合規格。同時,不符合QC標準的前驅物可以回收再加工,從而降低製造成本。SEM提供了關於一次和二次顆粒結構的訊息,幫助製造商在燒結過程中優化關鍵參數。

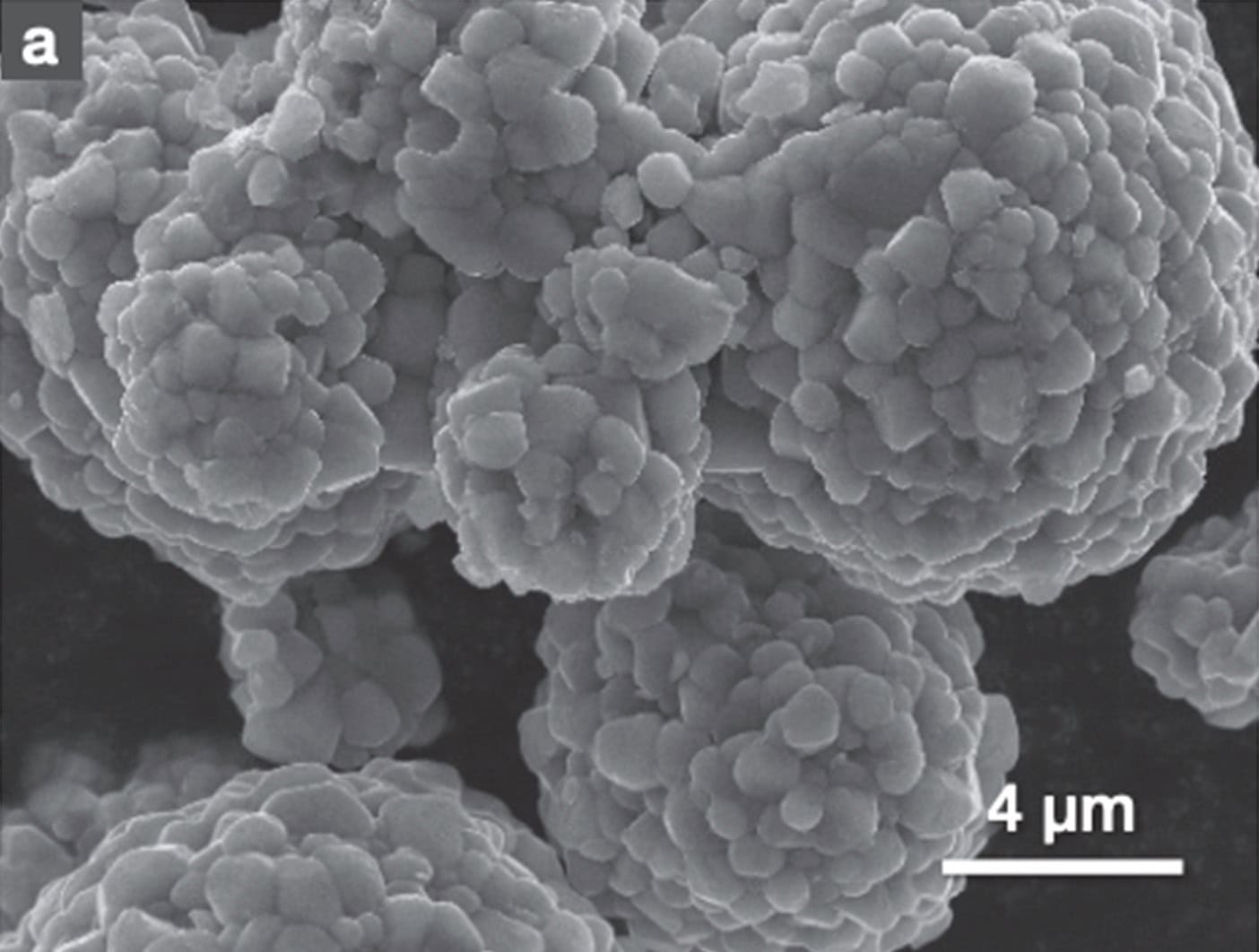

燒結後,聚集的粒子被壓碎和研磨成單個粒子。

圖a 展示了粒子分散不足的例子,而圖b 則展示了粉碎過度的情況,導致粒子碎片化。圖c 展示了高度粒子聚集的例子,這是由於所製造單晶陰極材料增溫所致。這種聚集使得粒子比多晶材料更難分散。無論是分散不足還是碎片過多都會對電化學性能產生負面影響。SEM可以清晰地可檢視研磨後的粒子,有助於優化這個過程並產生尺寸較一致的粒子。

使用SEM進行品質控制

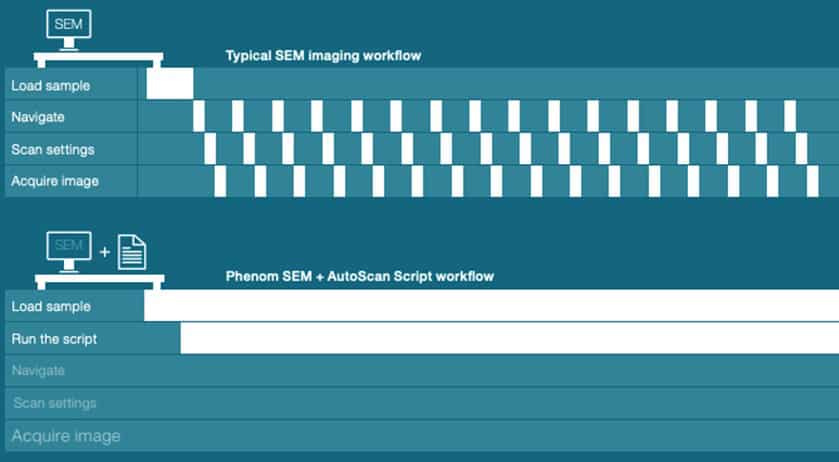

對於標準SEM品質控制流程,必須檢查樣品中的多個位置,以確保結果具有代表性。通常,需在多個放大倍率下進行SEM圖像的拍攝,較高的放大倍率SEM圖像顯示了詳細的微觀結構(例如,前驅物中的層狀結構,一次晶體),而較低放大倍率SEM圖像顯示了整體粒子特性(例如,尺寸、分佈、圓弧度等)。獲取這些多個圖像需要以下步驟:

1.裝載樣品

2.導航到所需位置

3.調整對焦、亮度、對比等

4.在不同放大倍率下獲取圖像

5.根據需要重複步驟2-4

而一家每天生產數噸材料的製造廠可能每天須要測試數百個樣品。這意味著數小時的單調、手動工作,由於其重複性,可能容易出現人為錯誤。

自動成像工作流程

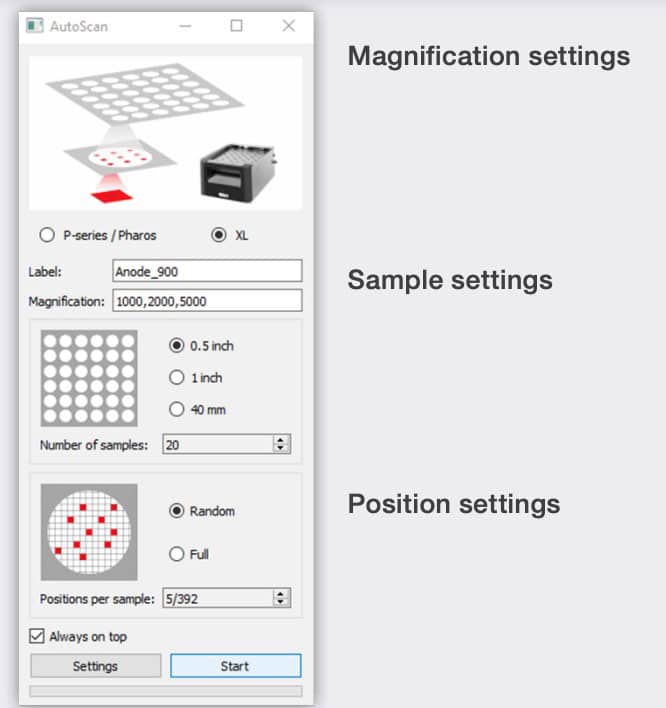

Thermo Scientific™ Phenom™ XL G2桌上型SEM提供了一個自動成像工作流程,使用AutoScan在樣品裝載後自動獲取數據。該儀器可同時容納多達36個樣品,每個樣品可以在不同位置、不同放大倍率下進行成像。整個程序可以輕鬆定製。

例如,對於陰極原材料的標準品質控制,可能須要在每個樣品的5個不同位置進行1k、5k和10k放大倍率下的分析。這將允許對初級和次級結構進行清晰觀察。對36個樣品進行手動操作,操作員需要重複同樣繁瑣步驟數百次(如下圖所示),可能需要3-4小時才能完成。而Phenom自動化這個過程只需10分鐘的用戶輸入,可為其他任務釋放出寶貴的時間。SEM將在無人監督的情況下運行,提高效率,因為顯微鏡將更加穩定運行,從而使生產率提高,錯誤減少。

使用AutoScan的自動成像工作流程

AutoScan基於Phenom Programing Interface (PPI)。通過AutoScan,Phenom桌上型SEM可以根據用戶指定,在每個樣品的多個位置以及每個位置的多個放大倍率下自動獲取圖像。

自動程序可以全天候、每週七天運作。自動化還提高了Phenom桌上型SEM的整體可改善性,讓用戶對其數據充滿信心。用戶不僅可以收集少量圖像,還可以收集大量數據,為他們的分析提供堅實的統計基礎。

透過Phenom ParticleMetric軟體進行更進一步的分析

為了進一步自動化粒徑分佈的分析,圖像可以直接導入Phenom ParticleMetric軟體中,該軟體可以自動分析圖像並計算粒子形態。在分析完成後立即生成報告,報告包括各種粒子特性和統計信息。

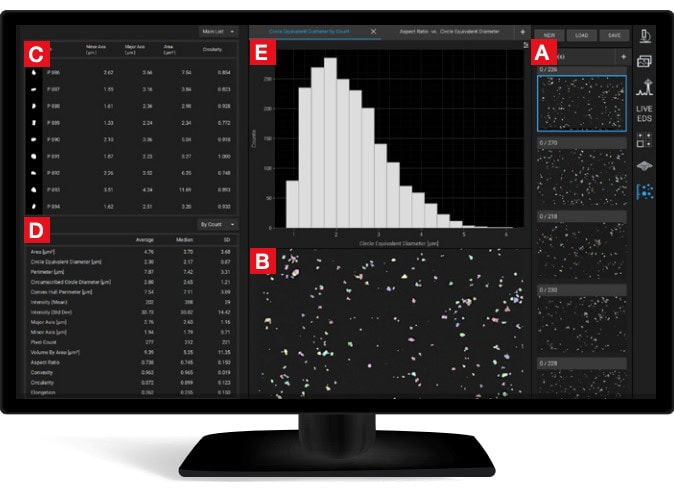

圖8展示了ParticleMetric軟體界面被用於分析單晶NCM樣品。自動粒徑分佈顯示平均粒子尺寸為2微米。

圖8. Phenom ParticleMetric軟體的用戶介面,顯示對單晶NCM樣品的分析。 A)列出了此項目中使用的所有圖像。 B)已識別並著色的粒子。 C)識別的粒子列表。 D)所有粒子的計算統計訊息。 E)自定義用戶定義的圖表可用於可視化數據。

結論

本應用說明展示了SEM在陰極材料品質控制中的作用。Phenom XL G2桌上型SEM提供的自動成像工作流程突顯了自動圖像獲取和分析如何大大加速品質控制過程,降低生產成本並提高生產效率。

-Phenom XL G2桌上型SEM結合AutoScan,可以自動獲取大量SEM圖像。

-SEM圖像在ParticleMetric軟體中進行分析,可視化關鍵粒子特性。

-自動SEM成像工作流程可以應用於電池生產中使用的其他原材料的品質控制。

如果您對於掃描式電子顯微鏡(SEM)、電池顆粒分析、元素分析感興趣

歡迎來電/來信 洽詢

TEL: 02-2218-0148 & 0800-888-963

Email: sales@kctech.com.tw

勀傑官方Line帳號:@kctech